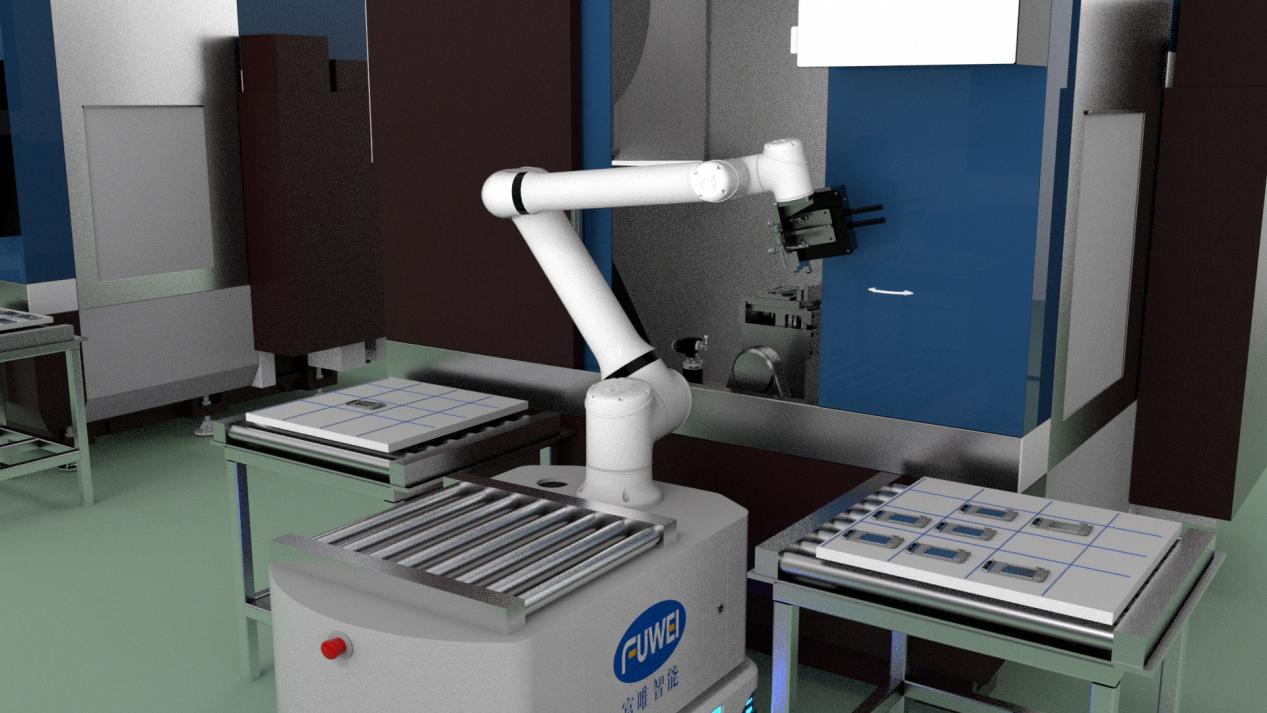

當(dāng)傳統(tǒng)機(jī)械臂在法蘭盤(pán)裝夾中因0.1mm振動(dòng)誤差導(dǎo)致良率暴跌時(shí),富唯復(fù)合機(jī)器人正以±0.02mm的絕對(duì)精度,在汽車(chē)渦輪車(chē)間24小時(shí)連續(xù)完成精密上下料。

某風(fēng)電齒輪箱制造商的生產(chǎn)線上,工人第三次停機(jī)調(diào)整機(jī)械臂——重達(dá)86kg的法蘭盤(pán)在裝夾時(shí)發(fā)生微偏移�,導(dǎo)致端面銑削超差��。這個(gè)價(jià)值千萬(wàn)的訂單正滑向交付懸崖��。而富唯智能的復(fù)合機(jī)器人精密法蘭上下料案例給出顛覆性解法:通過(guò)視覺(jué)閉環(huán)補(bǔ)償+六維力控制+動(dòng)態(tài)抑振算法��,將裝夾精度鎖定在人類(lèi)手工20倍以上���。

一�、破局精密裝夾:三重技術(shù)穿透行業(yè)痛點(diǎn)

在汽車(chē)渦輪增壓器�、風(fēng)電軸承等高端制造領(lǐng)域,法蘭類(lèi)零件因重量大�、精度要求高,成為自動(dòng)化禁區(qū)�����。富唯復(fù)合機(jī)器人精密法蘭上下料案例直擊三大痛點(diǎn):

1.毫米級(jí)振動(dòng)導(dǎo)致微偏移:機(jī)械臂運(yùn)行中0.1mm振動(dòng)即引發(fā)良率下降30% ���。

2.來(lái)料位置隨機(jī)需視覺(jué)糾偏:料框堆疊造成抓取失敗 → 3D視覺(jué)系統(tǒng)在0.3秒內(nèi)完成位姿計(jì)算����,定位精度±0.05mm。

二、硬核技術(shù)拆解:精度與柔性的雙重躍升

富唯復(fù)合機(jī)器人精密法蘭上下料案例的核心優(yōu)勢(shì),源于三大創(chuàng)新引擎:

1. 視覺(jué)-力控融合閉環(huán)系統(tǒng)

雙目3D相機(jī)掃描法蘭端面鍵槽�,AI算法預(yù)判裝夾應(yīng)力分布

六維力傳感器實(shí)時(shí)反饋接觸力矩���,動(dòng)態(tài)補(bǔ)償機(jī)床振動(dòng)偏移�。

某汽車(chē)渦輪廠實(shí)測(cè):裝夾重復(fù)精度達(dá)±0.015mm。

?

2. 剛?cè)狁詈弦终耜P(guān)節(jié)

關(guān)節(jié)內(nèi)置諧波減速器+磁流變阻尼器�,抑制高速運(yùn)動(dòng)震顫����。

搬運(yùn)86kg法蘭時(shí)�,末端振幅<5μm(相當(dāng)于頭發(fā)絲的1/16)。

?

3. 智能工藝自適應(yīng)平臺(tái)

預(yù)置20種法蘭抓取模板庫(kù)��,切換產(chǎn)品時(shí)5分鐘完成參數(shù)配置

深度學(xué)習(xí)裝夾數(shù)據(jù)�����,運(yùn)行3個(gè)月后節(jié)拍從75秒優(yōu)化至58秒

該復(fù)合機(jī)器人精密法蘭上下料案例已應(yīng)用于汽車(chē)渦輪����、風(fēng)電軸承���、液壓閥體等23個(gè)高端制造領(lǐng)域��。未來(lái)�����,我們將深化微米級(jí)力控與視覺(jué)感知融合��,讓復(fù)合機(jī)器人不僅是執(zhí)行單元���,更成為工藝優(yōu)化的智慧節(jié)點(diǎn)——因?yàn)檎嬲木苤圃?�,始于?duì)毫厘之差的極致掌控。