在汽車發動機裝配線上,左臂托舉12公斤缸體,右臂同步完成6顆精密螺絲的±0.02mm定位擰緊——這組曾需要8名工人的工序,如今在富唯智能富智1號的雙臂間一氣呵成。其單臂8kg負載的設計,恰如精密制造領域的黃金法則:既滿足工業場景中90%零部件的重量需求,又確保微米級操作的絕對穩定性。

一、負載與精度的科學平衡

富智1號的8kg負載絕非偶然數值,而是深度匹配工業裝配場景的精準定義:

1.仿生力學架構:雙臂采用七自由度關節設計,在三維空間靈活運動的同時,通過分布式驅動系統優化力矩分配,使8kg負載下仍保持±0.02mm-±0.05mm的重復定位精度;

2.動態抗擾能力:裝配過程中突發外力擾動時,六維力傳感器實時反饋數據,驅動關節電機在10ms內完成力矩補償,確保重載下的操作穩定性;

3.輕量化博弈:相比巨蟹智能50kg重載機械臂聚焦搬運場景,富智1號以碳纖維復合結構實現自重與負載比1:0.4,避免因機械臂自重慣性影響精密裝配質量;

二、負載能力如何轉化為產業價值

在深圳某芯片工廠的實戰中,8kg負載能力成為效率突破的關鍵支點:

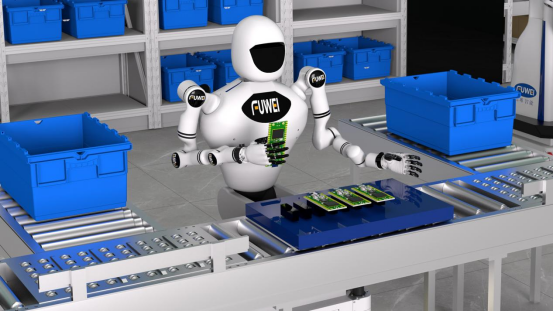

雙臂協同倍增效應:左臂移載晶圓盒(5.2kg)同時,右臂執行0.2mm間距芯片貼裝,單機替代3臺專用設備,效率提升至每小時450件。

1.柔性生產核心支撐:白天裝配7.8kg手機主板夾具,夜間切換搬運6kg電池模組,負載余量保障了跨場景切換安全性,設備利用率提升至92%。

2.汽車裝配革命:某全球零部件廠利用8kg負載能力,實現發動機缸體(7.5kg)固定與螺絲同步擰緊,將8道工序壓縮至單工位,良品率提升至99.97%。

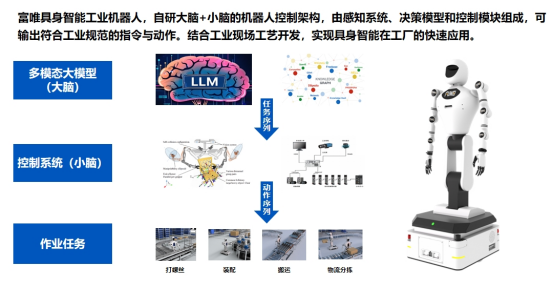

三、負載背后的智能系統

富智1號的負載能力本質上是其“手眼腦腳”系統協同的產物:

1.決策大腦預判力學環境:GRID任務規劃大模型在操作前預演裝配路徑,結合語義地圖提前規避大慣性動作,降低突發負載沖擊風險。

2.視覺系統動態校準:雙RGB-D435i相機在抓取8kg物體時實時監測形變,通過點云數據補償±0.2mm位姿偏移,確保重物精準落位。

3.邊緣控制器即時響應:一體化控制系統將力控指令傳輸延遲壓縮至5ms,使負載狀態變化瞬間觸發關節力矩調整。