在廣州某新能源汽車電池工廠里���,一臺富智1號機器人正以±0.02mm的精度裝配電芯�。而就在三個月前��,這條產線還因調試周期過長延誤投產——傳統機械臂需要兩周完成的坐標系標定與路徑規劃,富唯智能的工程師僅用15分鐘便完成部署�����。這場效率躍遷的背后��,揭示著工業機器人調試的根本使命:從“功能實現”到“系統覺醒”的進化 ���。

一�、調試目的:構建毫米級協同生命體

傳統調試如同給機器人“戴上鐐銬跳舞”:工程師需手動對齊視覺相機、機械臂�����、移動底盤的空間坐標系���,稍有偏差便導致抓取失敗��。而富唯智能通過三重融合技術重構調試邏輯:

1.仿生神經校準:激光雷達與六維力傳感器實時生成誤差補償矩陣����,將手眼標定精度壓縮至±0.02mm��,在芯片貼裝場景實現99.9%良品率�;

2.動態糾偏系統:當機械臂負載8kg物體運動時��,AI邊緣控制器每5ms分析一次位姿偏移��,自動修正軌跡抖動�,重載下仍保持±0.05mm定位精度;

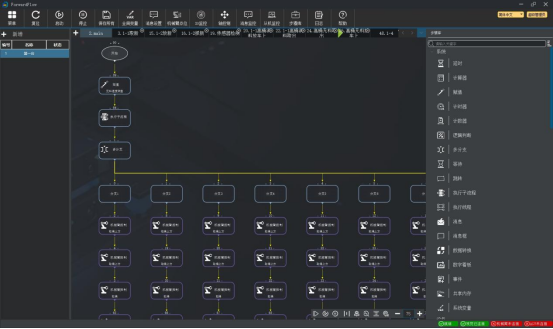

3.跨域感知同步:GRID大模型將調試數據映射到虛擬孿生平臺,工程師拖動3D模型即可同步調整10臺機器人的協作半徑,調試效率提升50%��。

二�、調試目的:激活柔性制造的“自主意識”

1.某醫療設備廠曾面臨困境:更換產品型號需停機3天重新編程。而引入富智系列后,調試焦點從“參數設置”轉向“認知培育”:

2.零代碼任務拆解:工程師通過手勢示教演示裝配流程����,光學動作捕捉系統以340fps采樣率記錄軌跡����,自動生成機器人可理解的GMM概率策略2��;

3.多機博弈學習:FRDS系統讓5臺機器人模擬訂單波動場景�,自主優化物料周轉路徑�,將電子廠生產節拍壓縮至15秒;

4.跨場景基因移植:調試完成的醫療裝配技能包上傳至云端,汽車產線機器人下載后適配發動機螺絲擰緊任務�����,切換成本降低90%��。

三��、調試目的:鍛造安全與進化的雙螺旋

1.在常州汽車焊裝車間,富唯工程師調試的不是程序而是“危機預判本能”:

2.3D避障+力控反射弧:當工人突然進入作業半徑,關節電機在10ms內觸發反向力矩,碰撞風險下降90%����;

3.電子圍欄生長算法:機器人根據歷史人流動線自主更新安全邊界�����,高危區域預警靈敏度動態提升;

4.自進化診斷網絡:調試階段植入的故障樹模型,使機器人能識別0.1mm級伺服電機異響����,提前72小時預警故障��。

當傳統調試還在解決“機器人能否動起來”��,富唯智能的工程師已在探索“機器人如何思考得更像人”�����。